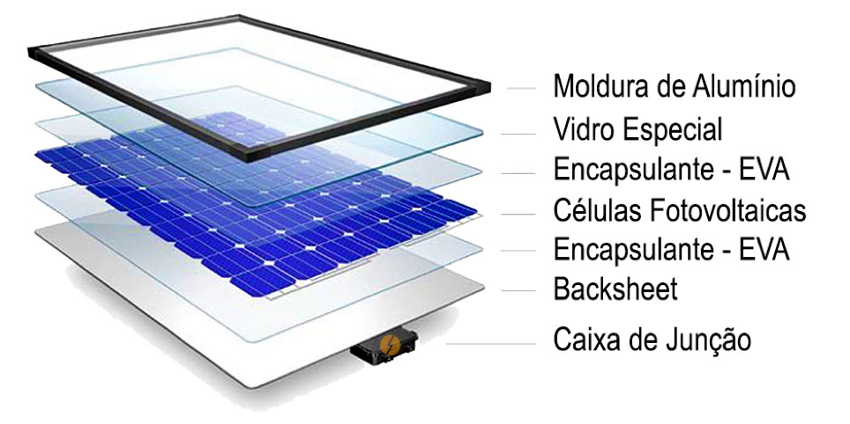

Veja abaixo quais são os principais materiais usados e o processo de fabricação de painéis solares:

- Molduras do Painel Solar de Alumínio Anodizado (Frame do Painel Solar);

- Vidro Fotovoltaico com vidro especialmente fabricado para esse tipo de painel;

- Filme Encapsulante para o Painel Solar – EVA;

- Células Fotovoltaicas;

- Backsheet é um material plástico branco que vai na parte de trás do painel solar;

- Caixa de Junção ( PV Junction Box).

Célula Fotovoltaica

Cada uma das células solares são feitas a partir de uma “fatia” de cristal de silício ultra puro, são frágeis e precisam ser manuseadas com extremo cuidado pois trincam com muita facilidade. O processo de fabricação do painel solar foi criado para proteger as células e fazer com que a placa de luz solar produza energia muitos anos.

A célula fotovoltaica através de uma reação físico-química transforma a luz do sol em energia elétrica. Ela representa aproximadamente 60% do custo de um painel solar. São muito finas com aproximadamente 185 mícrons de espessura.

Vidro Fotovoltaico

Esse vidro não é o vidro comum que conhecemos. Ele é uma fabricação especial ultra puro com baixo teor de ferro, desenvolvido especialmente para refletir menos e deixar o máximo de luz passar. É um vidro temperado especial de 3.2mm ou 4mm revestido com uma substância anti reflexo. Os painéis com vidros de boa qualidade vão resistir as intempéries da natureza como as mais fortes chuvas de granizo. Ele representa 10% do custo de fabricação do painel solar.

Filme Encapsulante

Comumente chamado de EVA, acetato-vinilo de etileno (que deriva do inglês: Ethylene Vinyl Acetat), o Filme Encapsulante do Painel Solar, é um material selante de cura rápida especificamente projetado para os painéis Ele protege as células fotovoltaicas contra o envelhecimento causado por raios UV, temperaturas extremas e umidade, assegurando que o máximo luz visível atinja as células solares. O EVA representa aproximadamente 8% do custo de fabricação do painel solar.

Backsheet

Chamado de Backseet o filme branco que vai na parte de trás do painel solar tem a função principal de proteger os componentes internos do painel solar, especificamente as células fotovoltaicas bem como agir como um isolante elétrico. Elas tem uma composição robusta sendo composta por 3 camadas. Ela possui a aparência de um “filme branco plástico grosso”. A Backheet representa aproximadamente 8% do custo de fabricação do painel solar.

Caixa de Junção

A caixa de junção é um “gabinete” que fica na parte de trás do painel solar onde as strings (células fotovoltaicas interconectadas em série) estão conectados eletricamente. A caixa de junção fica grudada/colada na parte de trás do painel solar com adesivo de silicone ou uma fita dupla-face especial. Ela possui dentro diodos de by-pass que vão garantir a segurança e o bom funcionamento do painel solar. As caixas de junção já vem com os cabos e conectores especiais que são utilizados para interconectar os painéis solares quando instalados em seu telhado. A caixa de junção representa aproximadamente 6% do custo de fabricação do painel solar.

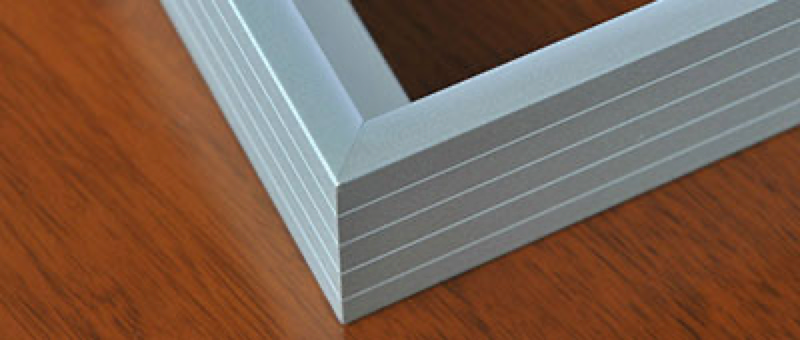

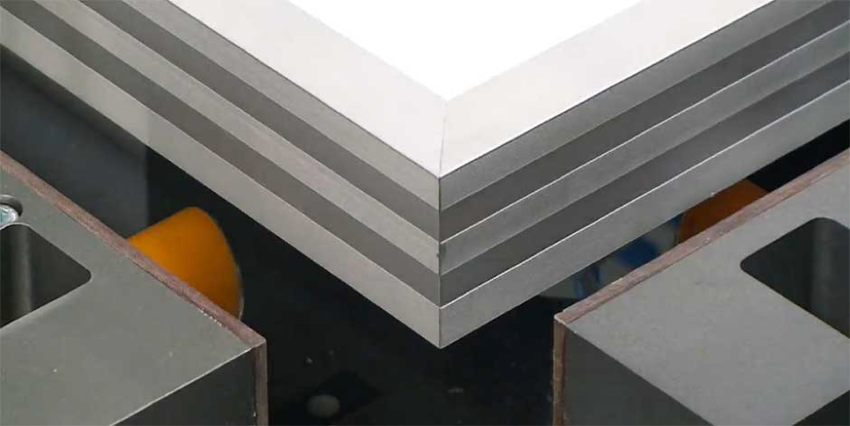

Molduras

É uma molduras para o painel solar feita de alumínio anodizado. Ela serve tanto para proteger o painel na hora da instalação como para assegurar que o painel solar não “torça” causando trinca nas células. Por isso é muito importante que se observe a espessura da moldura que não deve ser menor que 4 centímetros e ter a garantia de que ela foi anodizada para que os seus painéis durem por muito tempo. O frame do painel solar representa aproximadamente 8% do custo dele.

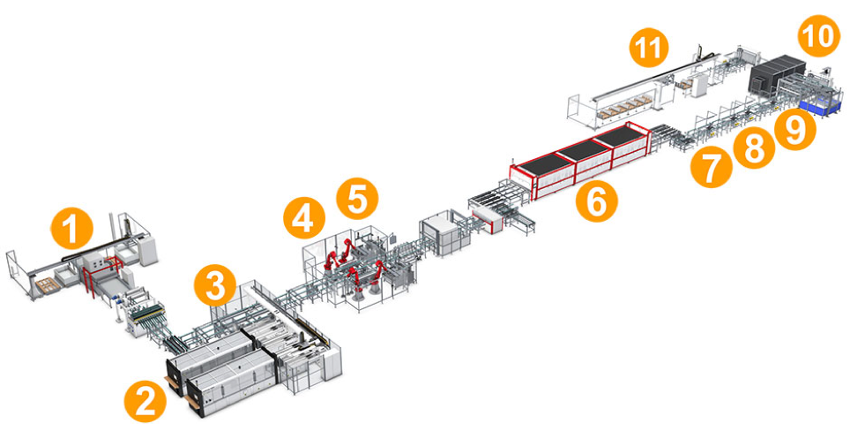

Passo a Passo do Processo de Fabricação de Painéis Fotovoltaicos

Passo 1 – Limpeza do Vidro

Passo 2 – Interconexão das Células Fotovoltaicas

Passo 3 – Sistema de Montagem da Matriz de Células (Layup)

Passo 4 – Interconexão Manual

Passo 5 – Posicionamento do EVA e Backsheet

Passo 6 – Laminação do Painel Solar

Passo 7 – Corte da Rebarba

Passo 8 – Caixa de Junção

Passo 9 – Molduras de Alumínio:

Passo 10 – Teste e Inspeção

Passo 11 – Separação e empacotamento dos Painéis Solares

Sues painéis fotovoltaicos devem ser fabricados utilizando-se a melhor tecnologia para que eles possam durar por anos conforme foram projetados. Veja abaixo as principais etapas na produção do painel solar fotovoltaico tradicional:

Passo 1 – Limpeza do Vidro

Primeiro acontece a limpeza do vidro especial que é um processo fundamental para garantir que não se forme “bolhas” no painel solar depois de laminado e pronto. Sujeira como a gordura dos dedos pode fazer com que o encapsulante descole do vidro com o tempo criando bolhas que podem vir a danificar o painel solar. O ideal é que se use uma máquina específica para fazer este processo onde a água usada para lavar o vidro passa por um processo de osmose reversa.

Passo 2 – Interconexão das Células Fotovoltaicas

A interconexão das células, é uma das partes mais críticas da fabricação do painel solar. As células são interconectadas através de fios condutores feitos de cobre ou alumínio (ou outros materiais), formando-se “strings” (séries de células interconectadas). O lado inferior de uma célula é conectado ao lado superior da célula seguinte até se formar a série de células como o número desejado. Tradicionalmente, nos painéis de 250 ou 260 Watts, existem 6 séries de 10 células cada. Ou seja, são painéis de 60 células. No processo de interconexão uma maquina de solda especial de “contato leve” solda as conexões conforme a imagem abaixo mostra.Importante: quando você olhar uma célula no seu painel solar você poderá visualizar que ela possui 2,3 ou 4 linhas lonjitudinais grossas, que chamamos de Bussbar, e dezenas de linhas mais finas latidudinais. É através da bussbar que é feita a interconexão das células formando-se a série ( na foto abaixo é possível observar que a célula neste caso possui 2 bussbars).

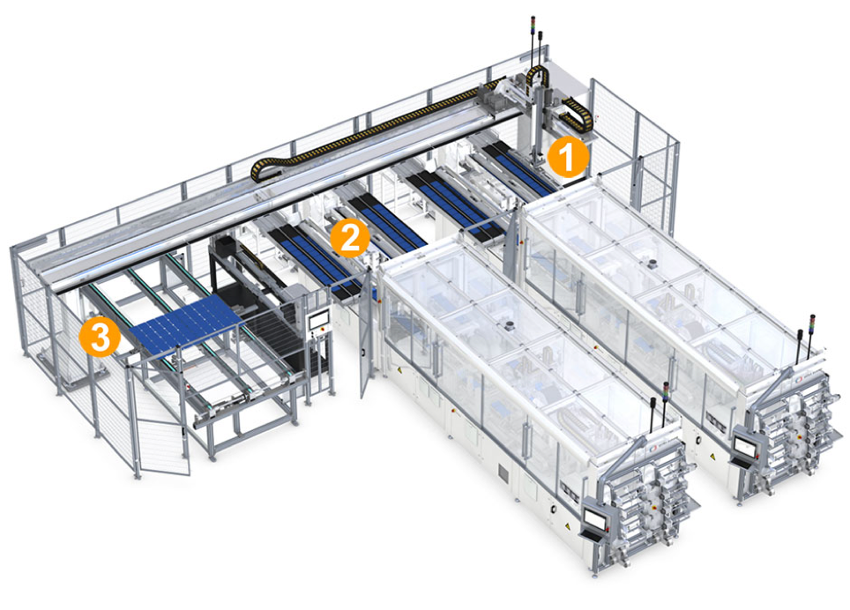

Passo 3 – Sistema de Montagem da Matriz de Células (Layup)

O Sistema de Montagem da Matriz de Células também conhecido “layup” é o processo de coletar as séries de células fotovoltaicas interconectadas e posicionar elas sobre o vidro e o EVA. Este processo é delicado e precisa ser feito por uma máquina especial para evitar quebrar as células e garantir o perfeito alinhamento delas no painel solar.

O sistema de “layup” é sempre conectado às Stringers (máquinas de interconexão das células) e deve funcionar em perfeita harmonia para garantir qualidade e velocidade. Na imagem abaixo mostramos o sistema Matrix Assembly System 3.8 BB da Meyer Burger que é capaz de manusear 3800 células fotovoltaicas por hora!

Na foto abaixo: 1 – O sistema de layup é toda a parte superior esquerda da foto onde se pode ver as células em azul. As duas máquinas no canto direito inferior são as Stringers.

2 – Os principais detalhes do processo de layup.

Foto: Meyer Burger

1 – Manipulação: As strings (séries de células) são transportadas pelo braço robótico da máquina que utiliza um sistema de ventosas com molas para garantir que o impacto seja mínimo durante este processo.

2 – Alinhamento: Um sistema ótico analisa o alinhamento das células e faz as correções necessárias para que elas sejam posicionadas corretamente.

3 – Posicionamento: As strings são perfeitamente posicionadas sobre o Vidro e o EVA para que a próxima etapa de fabricação de painéis comece.

Passo 4 – Interconexão Manual

Após a matriz de células ter sido montada e colocada no alinhamento perfeito sobre o vidro e o EVA, a próxima etapa é agora fazer a interconexão manual das séries de células. (este processo pode ser automatizado também). De uma maneira simples as strings de células são soldadas e assim é criada uma ligação elétrica entre elas.

Passo 5 – Posicionamento do EVA e Backsheet

A segunda folha de EVA é colocada com cuidado sobre a matriz de células e em seguida o Backsheet sobre o EVA. Agora o painel esta pronto para entrar na laminadora e se tornar impermeável e protegido.

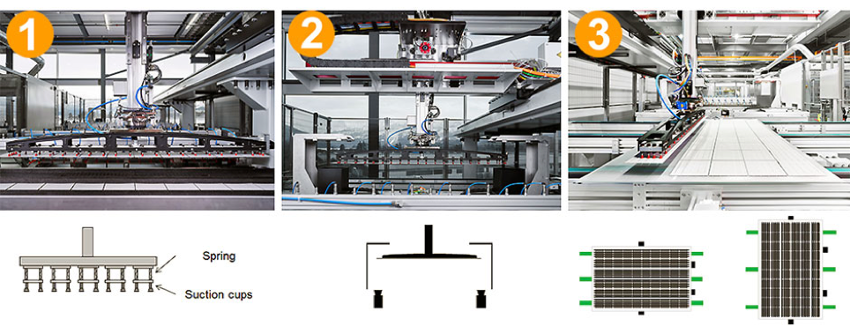

Passo 6 – Laminação do Painel Solar

Quatro painéis de cada vez entram em uma máquina de laminação. Se fossemos colocar da forma mais simples possível, a laminadora desempenha uma função similar ao de uma máquina de plastificar documentos, mas é claro que trata-se de um processo muito específico e com milhares de fatores que vão impactar na vida útil do seu painel solar.

É durante o processo de laminação que o EVA vai se derreter/fundir e formar uma junção perfeita entre as camadas e assim proteger as células de qualquer ação do tempo como a chuva ou poeira.

As melhores laminadoras do mundo possuem 3 câmaras de processo: 1 – Pré-aquecimento e laminação. 2 – Somente laminação. 3 – Controle de processo de esfriamento do painel solar.

Uma das etapas chave neste processo é o esfriamento do painel solar. As laminadoras de 3 câmaras proporcionam uma curva de esfriamento perfeita assim evitando que o painel solar envergue. Abaixo é possível ver um painel solar já laminado onde o processo de laminação não foi bem controlado e ele esta um pouco envergado:

Passo 7 – Corte da Rebarba:

Quando o painel solar sai da laminadora sobra um pouco do Backsheet e EVA nas laterais do painel. Desta forma um operador utiliza-se de uma ferramenta especial para rapidamente cortar fora a rebarba.

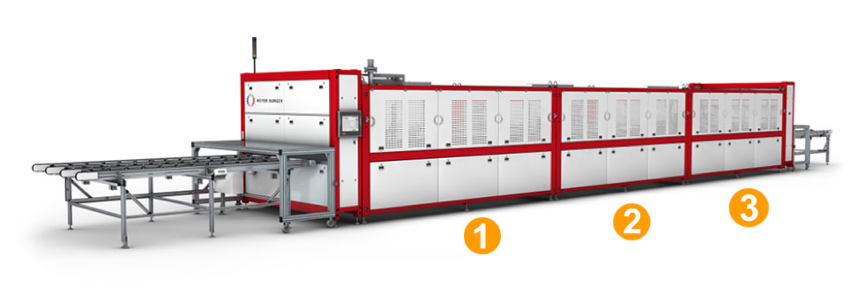

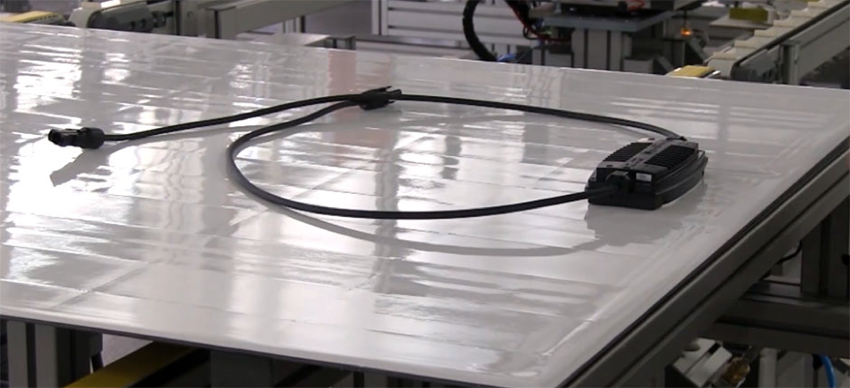

Passo 8 – Caixa de Junção:

A caixa de junção é fácil e rápida para ser instalada. Utiliza-se silicone como selante ou uma fita especial dupla-face para fazer a fixação. No caso de se utilizar o silicone, é necessário deixar os painéis solares um certo tempo fora da linha após grudar a caixa de junção para que o silicone seque corretamente. Conforme explicado antes, ela possui dentro diodos de by-pass que vão garantir a segurança e o bom funcionamento do painel solar.

Passo 9 – Molduras de Alumínio:

Após a instalação da caixa de junção uma prensa, semi-automática ou automática, coloca a moldura de alumínio no painel solar. A moldura de alumínio do painel solar fornece rigidez e proteção para o vidro do painel.

Passo 10 – Teste e Inspeção

A última etapa da linha de produção de painéis solares é fundamental para se garantir a qualidade do painel solar. Tradicionalmente deve-se fazer no mínimo 2 testes

B – Flash Test: Usa-se um simulador solar (equipamento que simula a luz do sol) para fazer um “flash” do painel solar. Neste “flash” é possível medir em razão de segundos qual é a potência dele (Ex 260Watts), qual é a eficiência do painel solar (ex: 15.5%) bem como a sua tensão e corrente.

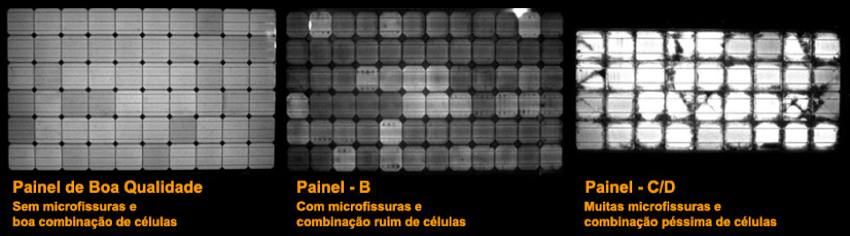

A – Teste de Eletroluminescência (EL Test): Este teste tem como finalidade fazer um “raio X” do painel solar. Uma quantidade de corrente é injetada no painel solar e uma foto em infravermelho revela se o painel possui células compatíveis e se existem microfissuras. Todos os bons fabricantes fazem este teste e guardam este “raio X” e o número serial do painel caso precisem no futuro.

Passo 11 – Separação e empacotamento dos Painéis Solares

Esta é a última etapa de uma linha de montagem de paneis fotovoltaicos. De acordo com o resultado do Flash test e do EL Test os painéis solares são separados em categorias de potência (ex: 250W, 255W, 260W, 265W…) embalados e despachados para serem instalados.

Para se ter o máximo de eficiência dos painéis fotovoltaicos a limpeza é de extrema importância,

Como eles são instalados no telhado e temos a incidência da chuva, ela mesmo irá realizar esta limpeza, o grande problema são os meses em que a incidência da chuva é menor, nesses meses é necessário realizar a limpeza destes painéis.

Cada fabricante específica no manual o intervalo de limpeza dos painéis fotovoltaicos, normalmente sendo esse período de 1 ano, mas esse tempo pode ser diminuído conforme a quantidade de sujidade no módulo.

Como esta seu painel?

Todo equipamento possui um manual que tem como finalidade orientar e informar sobre a sua correta aplicação, operação e manutenção. Seguir suas orientações é garantia de assegurar um bom funcionamento do produto.

Por isso, representantes de fabricantes de painéis solares destacam que ao limpar um painel é fundamental a sua leitura já que, embora tenha recomendações similares, cada empresa possui orientações próprias para a limpeza deste equipamento.

De acordo com os manuais das principais fabricantes, os fatores mais importantes durante a limpeza dos painéis solares são os intervalos do processo de limpeza, os produtos e equipamentos que podem ser utilizados e quais cuidados devem ser tomados durante o processo de limpeza.

De quanto em quanto tempo deve ser feita a limpeza?

Os manuais das marcas mais famosas recomendam que os painéis devem ser limpos anualmente, porém afirmam que em locais com muita poeira e poluição, a limpeza é recomendada a cada seis meses. Ainda segundo a fabricante, o horário mais adequado é no início da manhã ou final da tarde, quando os módulos apresentam uma menor temperatura em sua superfície. Isso vai evitar possíveis danos causados ao vidro devido ao choque térmico.

Outro ponto importante apontado pelos manuais é que antes do processo de limpeza é preciso que seja feita uma inspeção dos módulos quanto a rachaduras, danos e conexões soltas. Além disso, afirmam que a superfície posterior do módulo não precisa ser limpa, mas caso seja necessário, deve ser evitado o uso de quaisquer projetos pontiagudos que possam danificar o módulo.

Quais produtos são utilizados?

Uma dúvida recorrente é sobre quais produtos devem ser usados no processo de limpeza dos painéis. Podem ser utilizados panos macios secos ou úmidos e esponjas.

Porém, não devem ser utilizados solventes corrosivos e nem objetos rígidos.

Na maioria dos manuais, as fabricantes orientam que a limpeza dos painéis deve ser realizada por uma equipe treinada e que os trabalhadores devem usar EPIs (equipamento de proteção individual). A Re Solar possui uma equipe certificada com vasta experiencia em limpeza dos painéis de diversas marcas, utiliza os EPIs e equipamentos adequados, assim garante a eficiência e um serviço de manutenção especializado, por um baixo custo.

Para Instalar o seu painel Solar entre em contato conosco clicando aqui!